Модельный ряд жаток для зерноуборочных комбайнов. Выбор и оптимизация 15.03.2022

В статье мы разберем модельный ряд жаток John Deere и основные приемы их оптимизации.

Типы конструкций жаток

John Deere предлагает широкий модельный ряд жаток, которые можно разделить на две основные группы:

- Шнековые жатки. Базовая модель серия 600R. Далее серия – 700Х с выдвижным столом. Она подходит для тех, кто хочет максимально быстро переключаться между уборкой рапса и зерновых колосовых культур. 600F – шнековая жатка с гибким режущим аппаратом для сои, гороха, мелкозерновой группы. Гибкий режущий аппарат позволяет копировать микрорельеф, обеспечивая срез на уровне 38 мм, обеспечивая подбор нижнего яруса стручков зернобобовых культур.

- Ленточные жатки. На практике доказано, что жатки с ленточным транспортёром (дреперные) обеспечивают существенное увеличение производительности зерноуборочного комбайна. Когда материал скошен, он попадает на ленту. Лента подает материал колосом вперед и равномерно загружает энергоемкую роторную молотильно-сепарирующую систему или молотильный барабан комбайна. Машина может работать с более высокой скоростью за счет равномерной загрузки двигателя. Ротору проще обмолачивать и вычесывать, потому что мат растительной массы поступает равномерно и не перекручен, как это бывает при подаче шнеком, особенно во влажных условиях уборки. Ленточная жатка расширяет возможности работы машины при повышенной влажности. В утренние и вечерние часы комбайн с ленточной жаткой демонстрирует высокую производительность. Минус ленточной жатки в том, что она дороже. Когда рассматриваете машинокомплект, не стесняйтесь расспрашивать про ленточные жатки.

На рисунке «Сравнение производительности при уборке пшеницы» вы видите статистику эффективности жаток. Если сравнить простую шнековую жатку 635R c аналогичной по ширине захвата ленточной жаткой 635D, то можно увидеть рост производительности на 15% по намолоту и экономию топлива (в литрах на тонну) за счет более равномерной загрузки двигателя. Таким образом, ленточная жатка – это лучший друг любого комбайна.

Рис. «Сравнение производительности при уборке пшеницы»

Рис. «Сравнение производительности при уборке пшеницы»

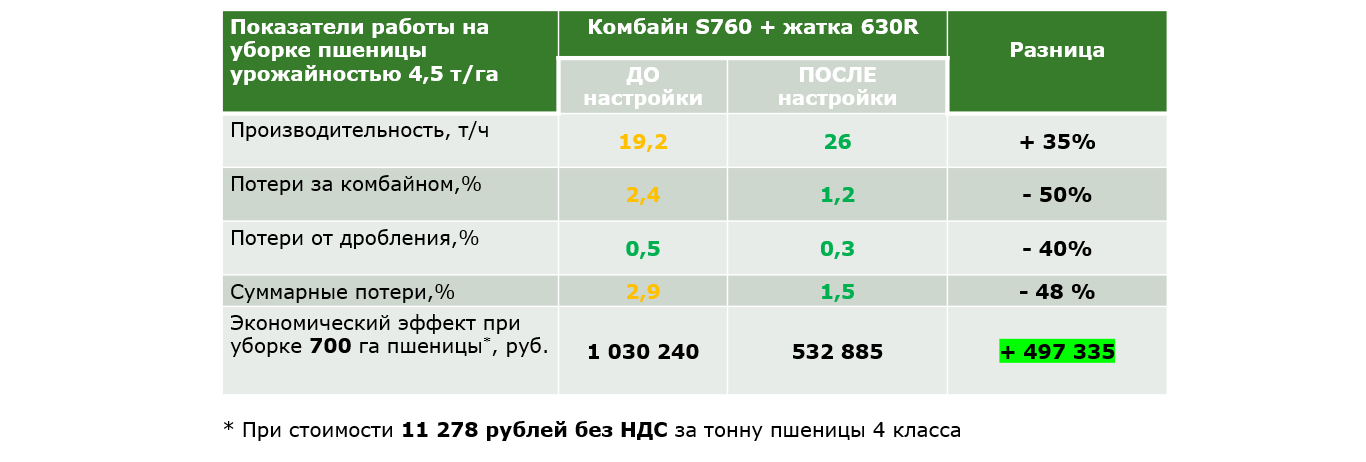

Экономический эффект от оптимизации комбайна на уборке пшеницы

Рассмотрим пример использования жатки 630R на средней урожайности (4,5 т/га) при уборке пшеницы высотой около 1 м, в не самых благоприятных условиях.

Увеличив зазор ротора, оптимизировав обороты, мы добились большей скорости движения машины. Это дало в данном конкретном примере увеличение производительности и оптимизацию характеристик молотильно-сепарирующей системы. Потери от дробления также стали меньше.

Материала в единицу времени стало поступать больше. Вместо того, чтобы контактировать с бичами машины, масса стала больше перетираться о массу, как это и должно быть в роторном комбайне. Таким образом, суммарные потери снизились на 48%. Что это дает в деньгах? Если убираем 700 га при самой скромной стоимости пшеницы 4 класса, получаем 500 тыс. рублей.

Оптимизация – важный момент, на который всегда стоит обращать внимание.

Как определить потери от дробления зерна

Большинство аграриев смотрят на потери свободным зерном, тем, что лежит в поле после комбайна. Но не все обращают внимание на потери от дробления. Что есть дробление и как оно определяется?

Чтобы проанализировать количество дробленого зерна в бункерной пробе, нужно подняться в бункер и вывесить пробу (200-300 г), отобрав ее вручную либо с помощью специального профессионального комплекта. Далее протряхиваем пробу, находим, сколько из этого количества граммов составляет именно дробленое зерно, делим одно на другое, умножаем на 100% и получаем, допустим 0,2%.

Вообще роторная технология обмолота всегда дает стабильно меньший процент дробленого зерна, даже без тонких настроек.

Что означают эти 0,2%. Допустим, что в бункер попадает именно столько дробленого зерна, то есть крупные осколки зерна попадают в бункер, а мелкие частицы выдуваются системой очистки. Установлено, что на 1% дробленого зерна попавшего в бункер (крупные осколки) приходится 1% зерна, превратившегося в мелкие крупицы. Данные крупицы выдуваются вентилятором системы очистки и представляют собой невидимые потери. Такая дробленка не прорастает, визуально, на поверхности поля, ее не видно. Но это те же килограммы и тонны, которые в конечном счете не попадают в бункер комбайна и остаются в поле.

Бывает, на машинах с традиционной схемой обмолота (клавишных, гибридных) уровень дробления доходит до 3-5%. Это - ваши потери.